Hi,这里是小优,一个资深创业者,今天要跟大家分享的是:

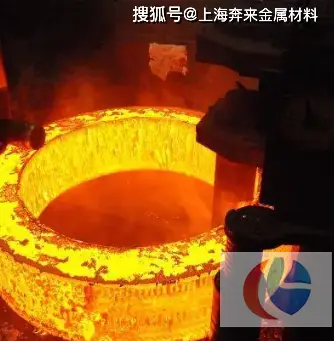

首先,让我们看一段视频,一起走入“铝”的世界!

铝合金锻造在国民经济中的重要地位

铝合金因为比重小、比硬度、比挠度高等一系列优点,已大量使用在各个工业部门,铝合金锻压件已成为各个工业部门机械零件必不可少的材料。但凡用低碳钢可以锻出的各类铸件,都可以用铝合金锻造下来。铝合金可以在锻锤、机械压力机、液压机、顶锻机、扩孔机等各类锻造设备上锻造,可以自由锻、模锻、轧锻、顶锻、辊锻和扩孔。

通常来说,规格小、形状简单、偏差要求不严的铝铸件,可以很容易地在锤上锻造下来,并且对于尺寸大、要求剧烈变型的铝铸件,则宜选用水(液)压机来锻造。对于小型复杂的整体结构的铝铸件则非采用小型模锻油压机来世产不可。对于小型精密环型件则宜用精密轧环机轧锻。非常是近六年来,随着科学技术的进步和国民经济的发展,对材料提出越来越高的要求,促使铝合金铸件向小型整体化、高强高韧化、复杂精密化的方向发展,大大推动了大小型油压机和锻环机的发展。

随着我国交通运输业向现代化、高速化方向发展,交通运输工具的轻量化要求日趋强烈,以铝代钢的呼声越来越大,非常是轻量化程度要求高的客机、航天器、铁道汽车、地下铁道、高速动车、货运车、汽车、舰艇、船舶、火炮、坦克以及机械设备等重要受力部件和结构件,近几年来大量使用铝及铝合金铸件和模铸件以取代原先的钢结构件,如客机结构件几乎全部采用铝合金模铸件;车辆(非常是轻型车辆和大小型货车)轮胎、保险杠、底座大梁;坦克的负重轮;炮台机架;直升机的动环和不动环;列车的汽缸和活塞裙;木工机械机身;纺织机械的机座、轨道和绞线盘等等都已应用铝合金模铸件来制造。并且,这种趋势正在大幅度下降,甚至个别铝合金制件也开始采用铝合金模铸件来取代。

目前,世界上小型锻压油压机为数不多,中国更是寥寥无几,随着国防工业的现代化和民用工业非常是交通运输业的发展,铝合金模铸件的品种和产值,除了不能满足国外市场的须要,国际市场也有很大缺口。因而,我国抓紧建设几条大、中型铝合金锻压生产线是非常必要的、及时的,对国民经济的高速发展和国防军工现代化有重要的现实意义和长远意义。

铝合金铸件的特点

①密度小,只有钢铸件的34%,铜铸件的30%,是轻量化的理想材料。

②比硬度大、比挠度大、比弹性挠度大、疲劳硬度高,宜用于轻量化要求高的关键受力部件,其综合性能远远低于其它材料。

③内部组织细密、均匀、无缺陷,其可靠性远远低于铝合金制件和压制件,也低于其它材料坯料。

④铝合金的塑性好,可加工成各类形状复杂的高精度铸件,机械加工余量小,仅为铝合金拉伸钢板加工余量的20%左右,大大节约工时和成本。

⑤铝铸件具有良好的耐腐性、导热性和非磁性,那些都是钢铸件难以比拟的。

⑥表面洁白、美观,表面处理性能良好,美观耐用。

常见锻造用铝合金基本性质

合金系

种类

成分

通常性质

应用

1000系

合金

1100,1200

铝99%

成形性、耐蚀性、熔接性良好,硬度低。

不要求硬度的家庭用具、电气用具、导电材料等。

1050

铝99.5%

2000系

合金

2017杜拉铝

Cu4%,Mg0.5%

硬度高,耐腐性差,腐蚀环境须做防蚀处理。

民航材料、构造用材。

2024超杜拉铝

Cu4.5%,Mg1.5%

伸长率硬度达50kg/mm2,耐腐性差,腐蚀环境须做防蚀处理。

3000系

合金

3003

Mn1-1.5%

不减纯铝加工性和耐腐性降低其硬度者。

日用具、建材、容器等。

3004

Mn1-1.5%,Mg1%

硬度较3003更高。

铝罐、电灯泡头、着色铝材等。

4000系

合金

4032

Si12%,Cu、Ni、Mg各1%

降低热膨胀率及降低硬度及耐热性。

汽油引擎的锻造活塞。

4043

Si5%

熔点低。

焊丝、焊剂。

5000系

合金

5005

Mg0.8%

耐腐性、加工性、熔接性、表面光泽等性质优良。

汽车用内装材、建材等。

5052

Mg2.5%

中等硬度之代表合金(固溶20kg/mm2),成形性和耐腐性良好。

船舶、车辆、建筑用材、饮料罐。

5083

Mg4.5%

非热处理型合金中硬度最高者,熔接性良好。

船舶、车辆、化学鞋厂等熔接构造用材料。

6000系

合金

6061

Mg1%,Si0.6%,Cu0.3%

热处理型合金,耐腐性好,低温加工性优良,生擒硬度约25kg/mm2,相当于SS41钢。

构造用材,船舶、车辆、陆上构造物,如铁塔、起重机等。

6063

Mg0.6%,Si0.4%

具优秀的挤制性。

铝木门、建材。

7000系

合金

7075特超杜拉铝

Zn5.5%,Mg2.5%,Cu1.6%

属铝合金中硬度最高的Al-Zn-Mg-Cu系合金,伸长率硬度60kg/mm2。

民航用材、体育用具。

7N01

Zn4.5%,Mg1.5%

属熔接构造用Al-Zn-Mg系合金,硬度高,渗碳性好。

熔接构造用材,高铁汽车用材。

可见,铝铸件具有一系列优良特点,为铝铸件替代钢、铜、镁、木材和塑胶提供了良好条件。

变型铝合金可锻性剖析

可锻性定义和评判指标:

(1)铝合金可锻性定义。铝合金可锻性(流动性)是指铝合金在外力作用下充填磨具型槽的能力。可锻性高,即铸件充填磨具型槽能力强。

(2)可锻性评判指标。可锻性常用金属的塑性和变型抗力综合评判,塑性越高,变型抗力越小,则可锻性越好。可锻性取决于铝合金本质(塑性和硬度极限)和加工条件。可锻性是评判金属通过塑性加工获得优良零件的难易程度的工艺性能指标。

铝合金可锻性特征:铝合金可锻性特征是指与不锈钢和低合金结构钢可锻性比较而言。

铝合金低温变型抗力特点:

①各种铝合金低温变型抗力相差大。铝合金变型抗力(俗称流动挠度)随成份不同而有显著改变,一些低硬度铝合金和中等硬度铝合金,如6000系铝合金低温变型抗力较低,而高硬度铝合金尤其是Al-Zn-Mg-Cu铝合金,如7000系铝合金低温变型抗力较高。

不锈钢和铝合金硬度极限随气温变化曲线

如锻铝2A50铝合金500℃强度极限20MPa,而硬铝2A12铝合金500℃强度极限40MPa,二者相差两倍,即所需锻造变型荷载相差约2倍。

②多数常用变型铝合金温度变型抗力比不锈钢低,但其低温变型抗力有三种:比不锈钢低,与不锈钢相当,还有比不锈钢高。

③铝合金变型抗力对气温很敏感(随水温降低或增加变化迅速):随气温骤降,其低温变型抗力下降迅速,比不锈钢快。由表1和表2比较可知,低温硬度极限下降速率比不锈钢和低合金结构钢迅速,不锈钢和低合金结构钢体温升高100℃,硬度极限约降低50%,而铝合金室温升高50℃,硬度极限约降低50%~300%。所以铝合金,尤其合金化程度高的铝合金不能在气温低的工况下终锻,故铝合金锻造水温范围窄,操作应迅速。铝合金模锻生产时的变型抗力决定其材料本身硬度极限、加工条件以及铸件的复杂程度。

铝合金锻压生产技术与发展水平

美国:

铸件生产是一个很古老的行业,但铝合金铸件的大量生产应用是从1950年代开始的。经过几六年的现代化改建,无论在工业武器上,磨具设计和制造上,生产工艺和技术上,还是在产品品种尺寸、生产规模和质量等方面都得到急速发展,尤其是法国、俄国、德国、日本、法国、意大利、捷克、奥地利、瑞士等国的锻压生产的发展达到了相当高的水平。

目前,全世界有锻压厂上千家,锻压机数千台,年产铸件近500万吨/年,其中,铝合金模铸件30万吨/年左右(年消耗近50万吨/年)。全球有大小水(液)压机500余台,其中100MN以上的小型水(液)压机10余台。300MN以上的轻型锻压机的分布情况是:俄罗斯4台。其中一台是750MN,为世界之最;德国5台(其中包括2台450MN);美国1台,为650MN;日本2台;中国1台(中国正在建设和制造450MN和800MN巨型模锻油压机);俄罗斯1台;美国1台。这种小型水(液)压机的主要特征是结构紧凑、功能多、自动化程度高、配备有操作机和快速换模装置、平面配置合理、有利于连续作业、生产效率高。

据悉随着铝合金模铸件小型化、精密化程度提升,小型精密多向模锻油压机日渐遭到注重,各国已拥有多台小型多向模压油压机,其中法国3台,最大为300MN;日本1台为650MN;日本1台为300MN;中国1台为100MN,俄罗斯2台为200MN和500MN;日本1台为350MN。多向模锻机属于精密锻压设备,配备了PLC系统和计算机控制系统,可对能量、行程、压力、速度进行手动调节,对关键部件最佳工作点进行控制,对各项工作状态进行监控和显示,对系统故障、设备过载、过温和失控等进行预报和保护,对制品质量进行控制。有的还包括有偏斜检查、同步系统、工作台和机架变型补偿、磁包储存器、集成电路、光纤通信、彩色屏等,可实现全机或全机列,甚至整个车间的手动控制与科学管理。

除此以外为了生产各类尺寸和品种的大、中型精密铸件,各国还装配了各类机型的精锻机,50吨以上的小型锻锤、平锻机及Φ5~Φ12m的小型精密轧环机,如日本的Φ12M、俄国的Φ10M精密轧环机,中国也武器了多台Φ5M的精密轧环机。

在铝及铝合金铸件技术方向研发开发出了大量的锻压新工艺、新技术,如液体模锻、半固态模锻、等温锻造、粉末锻造、多向锻造、无锥度精密模锻、分部模锻、包套模锻等,对简化工艺、减少工序、节省煤耗、扩大品质、增加尺寸、提高质量和生产效率、保护环境、降低劳动硬度、提高经济效益等方面发挥了重大作用。专用的计算机软件对控制锻造气温、锻压力、变形程度(欠压力)和工艺润滑等主要工艺参数,控制制品规格和内部组织、力学性能等提供了可靠的保证。

模锻的设计与制造是铝合金锻压技术的关键,铸件CAD/CAM/CAE系统已非常成熟和普及,在日本,CAD/CAM/CAE系统正被CIM(计算机一体化)所取代。CIM包括成套技术、计算机技术、CAD/CAM/CAE技术、机器人、专家系统、加工计划、控制系统以及手动材料处理等,为模铸件的优化设计和工艺改进提供了条件。如车辆工业上,对前梁、羊角、轮毂、曲轴等零件进行设计和工艺过程优化,可使优化设计后的羊角减肥15%,轮胎减肥30%,连杆减肥20%,但是大大提升生产效率,减少煤耗。

在产品品种和质量上获得了突破性进展,目前世界上研发开发的锻造铝合金有上百种,十几个状态,可大批量生产不同合金、不同状态、不同性能、不同功能、各种形状、各种尺寸、各种用途的铝合金铸件,规模在30000吨/年以上的小型企业已有十来家。目前世界上可生产的铝合金模铸件的最大投影面积达5m2(750MN),最长的铝铸件达15m,最重的铝铸件达1.5吨,最大的锻环半径达11.5m,基本上可满足最大的客机、飞船、火箭、导弹、卫星、航艇、航母以及发电设备、起重设备等的须要。产品的内部组织、力学性能和规格精度也能满足各类用户要求,在产品开发上达到了相当高的水平。

因为近些年来,除中国正在建设450MN和800MN巨型模锻机外,世界各国在大、中型锻压机的新建和改建方面力度不大,因而铝合金市场,总的来说,世界铝合金铸件的生产尚不能满足交通运输轻量化对铝铸件的需求,有必要新建若干条现代化的大、中型铝锻压生产线。

国外:

锻压生产在我国有悠久的历史,3300多年曾经的殷商文化初期,锻压已用于兵器生产。解放前,锻压生产非常落后。解放后,锻压生产迅速发展,180MN以下的自由锻水压机、300MN模锻水压机、160KN以下的模锻锤、以下的磨擦压力机、以下的热模锻压机已成系列武器了各锻压厂。

但到目前为止,我国铝加工企业仅有300MN、100MN、60MN、50MN、台大、中型铝锻压水(液)压机和1台100MN多向模压水压机及Φ5m轧环机2台,铝铸件年生产能力仅为20000吨左右,最大模铸件投影面积为2.5m2(铝合金)及1.5m2(钛合金),最大宽度为7m,最大长度为3.5m,锻环最大半径Φ6m,以及盘径为Φ534mm~Φ730mm的铝合金绞线盘和Φ650mm左右的车辆轮箍。产品品种相对较少,比如工业发达国家的模铸件已占全部铸件的80%左右,我国只占30%左右。美国模铸件的设计、模具制造方面已引入计算机技术、模锻CAD/CAM/CAE和模锻过程仿真已步入实用化阶段,而我国好多锻压厂在这方面才刚才起步。工艺武器的手动化水平和工艺技术水平也相对落后。

按照以上剖析可知,目前我国铝合金锻压工业,无论在技术武器上、模具设计与制造上、产品产值与规模上、生产效率与批量化生产上、产品质量与效益等方面都与美国先进水平存在较大差别。除了不能满足国外外市场对铝合金铸件日渐下降的需求,更跟不上交通运输(如客机、汽车、高速动车、轮船等)轻量化要求以铝铸件取代钢铸件的脚步。

因此,我国应集中人力、物力和财力,尽早提升我国铝合金锻压生产的工艺武器水平和生产工艺水平,并尽早新建若干条大小型现代化铝合金锻压油压机生产线,以尽早缩小与美国先进水平的差别,最大程度地满足国外外市场的需求。可喜的是,随着我国大客机项目及潜艇以及其他小型重点项目的施行,正在建造200MN轻型立式挤压机和450MN和800MN巨型卧式模锻油压机,向世界铝合金锻压大国和强国迈向。

铝合金铸件发展趋势

(1)铝合金铸件在国际上是一种发展趋势。由于车辆轻量化具有重要意义(增加油耗,降低环境污染),欧美俄车辆大鳄都纷纷投入大量人力、财力研究增加车辆重量,采用铝合金取代钢材制做部份零件。诸如,台湾对铝合金研制投入巨大人力和物力,2009年台湾铝合金铸件产值,占模铸件总数2.7%,丰田车辆公司2004年10月发表战略报告手指出,每辆货车将使用200kg铝合金零件(约占货车总重量20%),其中40kg是铝铸件。

铝合金轮胎

铝合金轮胎锻造

铝合金铸件在国际上是一种发展趋势,大多数铸件用于车辆车桥、底盘预制构件,比如铝合金轮胎和铝控制臂。据统计,铝铸件在世界铸件总数中的占比由1985年的0.5%上升到2002年15%。随着节能环保的发展,今后铝合金铸件必定有很大发展。

(2)铝合金铸件发展迅速。近些年来铝合金市场,车辆用铝合金铸件获得快速发展,因为全球气候变暖,能源紧张。另外,消费者要求乘车舒适,操控灵活,这种都对车辆工业提出严峻挑战,推动车辆工业轻量化发展(货车重量减少10%,油耗增加8%~10%)。按照大会资料介绍,日本每辆货车铝合金使用量(铸件、冲压件)达到36.3%,法国和德国每辆货车铝合金使用量超过自重15%以上,而国产货车上铝合金使用量较少。车辆专家预测,今后将有越来越多铝合金铸件代替钢质铸件。

另外,高速动车轻量化也使得采用铝合金零件,比如,某锻造企业就生产高速动车7075高硬度铝合金铸件。

铝合金挤压成形

铝合金铸件的产销情况剖析

因为铝及铝合金铸件具有以上一系列的优越性,在民航航天、汽车、船舶、交通运输、兵器、电讯等工业部门深受追捧,应用范围越来越广泛。据初步统计,1985年铝铸件占世界铸件总产值的0.5%(即1.8万吨),2008年上升到18%左右,目前,世界上消耗铸件450万吨左右,其中铝铸件占了80万吨/年左右;钛铸件和低温合金铸件大概占1.5%(即1.8万吨/年左右);钢铸件仍然占绝大多数。

从铝加工工业的角度来看,目前全世界的铝产值(包括再生铝)为5000万吨/年左右,其中85%要弄成加工材,即目前世界上加工材年产值为4000万吨左右,其中板、带、箔材占57%左右,挤压材占38%左右。铝合金锻造材因为成本较高,生产技术难度较大,仅在非常重要的受力部位才应用,所占比重不大。并且,铝锻造材是下降速率最快的型材,近十多年来,因为军工和民用工业,非常是交通运输业现代化和轻量化的须要,以铝代钢的要求非常急迫,因此,铝铸件的品种和应用都得到了迅猛的下降。其在铝板中的比列已由1985年的0.5%降低到了2009年的2.5%,即80万吨/年左右。

为了满足军工和民用各部门对铝和铝合金铸件日渐下降的要求,世界各国都集中人力、物力和财力发展铝锻压生产,设计和制造各类锻压设备,非常是大小型水(液)压锻压机。并且因为锻压设备比较贵,制造周期长,铸件生产技术也比较复杂,因此很难满足市场须要。目前世界上铝铸件的生产能力大概为80万吨/年左右,不能满足消费量100万吨/年的需求。中国因为大、重型水(液)压锻造设备少,生产能力低,远远不能满足工业部门对铝锻压件的需求,年缺口量在4.0万吨以上。到2015年,因为我国的车辆、飞机、船舶及交通运输和机械制造业的大量降低,铝铸件的年消耗量可能达到8万吨/年以上。

市场需求及应用前景剖析

由以上剖析,铝及铝合金铸件的主要用于要求轻量化程度大的工业部门,按照当前各国的应用情况,主要的市场分布如下。

(1)民航(客机)铸件:客机上的铸件占客机材料重量的70%左右,如起落架、框架、肋条、发动机部件、动环和不动环等,一架客机上所用的铸件上千种,其中不仅少数低温部件使用低温合金和钛合金铸件外,绝大部份已铝化,如日本波音公司,年产客机上千架,年需消耗铝合金铸件数万吨。我国歼击机等军用客机和民用客机也在急剧发展,非常是大客机项目的启动及潜艇等大项重点项目的施行,须要消耗的铝铸件也会逐年降低。

(2)航天铸件:航天器上的铸件主要是锻环、轮圈、翼梁和机座等,绝大部份为铝铸件,只要少数钛铸件。宇宙飞船、火箭、导弹、卫星等的发展对铝铸件的需求日渐俱增。如近些年来,我国研发的超远程火箭炮用AL-Li合金衬套铸件,每件重达300多公斤,价值几十亿元。Φ1.5~Φ6mm的各种铝合金锻环的药量也越来越大。

(3)兵器工业:如坦克、装甲车、运兵车、战车、火箭弹、炮架、军舰等常规装备上使用铝合金铸件作为承力件的数目大大降低,基本取代了钢铸件。非常是铝合金坦克负重轮等重要铸件已成了兵器器械轻量化、现代化的重要材料。

(4)车辆是使用铝合金铸件最有前途的行业,也是铝铸件的最大用户。主要作为轮胎(非常轻型车辆和大小型货车)、保险杠、底座大梁和其它一些大型铝铸件,其中铝轮胎是使用量最大的铝铸件,主要用于大货车、卡车和轻型车辆上。近些年来,在中大型车辆、摩托车和中级货车上也开始使用。据统计,世界上几年来铝轮胎的药量的年下降速率达20%以上,目前的使用量达数十亿个。

我国刚才起步,但一汽、二汽等小型车辆企业正在开始研制,随着车辆产值的降低(2010年我国车辆产值预计达到1500万辆/年,世界车辆产值可能突破7000万辆/年),铝轮胎和其它铝铸件的药量将会得到惊人的发展。目前工业上常用的车辆了铝合金车轮的制造方式主要有浇铸法和锻造法两种。浇铸法又分为重力浇铸和压力浇铸法。浇铸法生产的车轮产品的组织致密度和均匀性较差,热学性能亦较低。制造的精度(长度)也较差,后续加工量大,不能满足高可靠性的轻量化乘用车性能要求,但是未能满足商用车的车轮的耐冲击和疲劳寿命及承载能力的要求。

而用锻造法生产的铝合金车辆车轮的热学性能良好,结构硬度高,重量轻(壁薄厚),抗冲击能力高,防腐蚀性能和抗疲劳硬度优良等优点,可以满足商用车车轮的要求,因而,渐渐成为车辆,非常是中级货车和小型、重型、豪华型货车与客车用车轮的首选配件铝合金锻造:国民经济中不可或缺的重要材料,有渐渐取代浇铸铝合金车轮的趋势。如日本纸业公司用80MN锻压水压机生产的车辆轮胎,其碳化物变型流向与受力方向一致,硬度与硬度及疲劳硬度均大大低于浇铸合金车轮,而重量则降低20%,产率可达12%~16%。并且具有相当高的吸震与承压能力,承受冲击能力强。

据悉,锻铝车轮的致密度高,无疏松、针孔,表面无气孔,具有良好的表面处理性能。镀层均匀一致,结合力高,色调调和美观。锻铝车轮有挺好的机械加工性能。由此可见,锻造铝车轮具有重量轻、比硬度高、韧性和抗疲劳性与抗腐蚀性优良,导热性好,便于机械加工,方形度好,抗冲击,使用安全,以便修理,使用成本低,节能、环保、美观耐用等特性,是车辆车轮等交通运输转动部件的理想材料,有辽阔的应用前景。

(5)能源动力工业上,铝铸件会渐渐取代个别钢铸件制做机架、护环、动环和不动环以及煤焦运输车轮、液化天然气法兰盘、核电站燃料架等,通常都是大小型铸件。

(6)船舶和海军上使用铝铸件作为机架、动环和不动环、炮台架等。

(7)在机械制造业上,目前主要用于制做木工机械、纺织机械等中的机架、滑块、连杆及绞线盘等,仅纺织机用绞线盘铝铸件,我国每年就须要数万件,重1500多吨。

(8)磨具工业上用铝合金铸件制做橡胶磨具,鞋磨具及其它轻工磨具。

(9)在运输机械、火车机车工业上,铝合金铸件大量用作汽缸、活塞裙带等。仅国外每年消耗的4032合金的汽缸和活塞裙等铸件达数万件。

(10)其它方面,如电子通信、家用家电、文体器材等方面也开始使用铝铸件代替钢、铜等材料的铸件。

来源:赵一平、锻造与注塑、热加工峰会、腾讯、PBO、RAY、锻压世界

以上就是今天小优给大家带来的全部内容,想了解更多创业知识,欢迎关注优享社!